Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Den höga dielektriska konstantgrindens dielektriska och metallgrindteknologi (nedan kallad HKMG) tillåter Moores lag att fortsätta vid noden 45/32 nm. Den nuvarande HKMG -processen har två mainstream -integrationsscheman, nämligen "First Gate" och "Back Gate". [Grinden "kallas också en utbytbar grind (nedan kallad RMG). När du använder denna process är den höga dielektriska konstanten dielektric inte att gå igenom ett högt temperatursteg, så VT -offset är litet och Vakt Chipets tillförlitlighet är högre. Därför är branschen mer benägen att välja RMG-processen vid tillverkning av högpresterande chips. RMG-processen innebär dock fler processsteg och står inför fler processproblem och designbegränsningar. En av svårigheterna är att det är att det är att RMG Flathet är extremt svårt att uppnå.

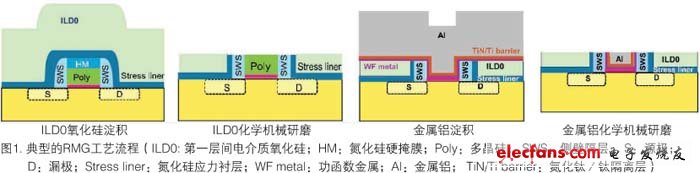

Det typiska RMG -processflödet inkluderar (fig. 1): Bildningen av en tillfällig polysilikongrindstruktur, avsättning av en första mellanlager dielektriska (ILD0) kiseloxid, ILD0 -kemisk mekanisk polering tills den tillfälliga polysilikonen är helt exponerad, och loppet och The Etsning tar bort polysiliconporten. Polar, avsättning av arbetsfunktionsmaterial, avsättning av metall aluminium och kemisk mekanisk polering av metalliskt aluminium. Som ett av RMG -processstegen är ILD0 -kemisk mekanisk polering avgörande för en smidig bildning av HKMG -strukturen.

Eftersom grindstrukturen kräver mycket strikt dimensionell kontroll (WIW och WID) kommer bristen på en process som strikt kontrollerar den slutliga poleringstjockleken att leda till en serie processintegrationsproblem såsom grindresistensfluktuation och otillräcklig grindfyllning. Källa/dräneringsexponering och mer. Dessa problem kommer i slutändan att skada chipets prestanda. För att säkerställa chipets utmärkta prestanda och tillförlitlighet måste tillverkningsprocessen strikt kontrollera tjockleksskillnaden på WIW, WID och WTW.

Applied Materials har framgångsrikt utvecklat en trestegs CMP-process på Reflexion® LK-maskinen för att adressera WIW-, Wid- och WTW-tjocklekskontrollproblem under ILD0-kemisk mekanisk polering. Det första steget (P1), slipning tar bort det mesta av ILD0 -dielektriskt material; Det andra steget (P2) fortsätter att slipa med FA, stoppar efter att ha kontaktat kiselnitridskiktet i grindregionen; Det tredje steget (P3), grinden kiselnitridskiktet i regionen är helt sliten och Polysilicon -porten är helt utsatt. Figur 2 visar hela processen med avlägsnande av kiseldangel i dikningsområdet under ILD0 CMP.

Experimentella detaljer

Applied Materials 'Reflexion® LK -slipmaskin innehåller en FA -slipskiva och två standardroterande slipskivor, med användning av ett Titan ContourTM -sliphuvud som styr trycket i fem separata zoner (figur 3). FA -slipskivan är utrustad med en slamryfreetm fast sliprulle och en uppslamfree p6900 baspoleringsplatta från 3m. Slurry -slipskivan var utrustad med en IC1010TM -poleringsplatta tillverkad av Dow Chemical Co., Ltd. och en poleringsplatta reparationsborste tillverkad av 3M Company. P1 använder en semi-sperser SS-12 kiseldioxiduppslamning producerad av Cabot Corporation; P2 använder en FA -uppslamning; och P3 använder en dedikerad uppslamning.

Den här artikeln kommer att förena användningen av en förenklad grindstruktur (figur 4) för att utvärdera prestandan för olika processer. Strukturen för grindregionen är från topp till botten: kiseloxid/kiselnitrid/polysilikon/grindoxid/enkelkristallkisel, och [spår "avser området mellan grinden och grinden (struktur: kiseloxid)/monokristallin kiselkisel ). I mätområdet med en storlek som är större än 50 μm mättes filmtjockleken med användning av NANOTM 9010B från nanometrik. För mätpunkter med en grindstorlek på mindre än 100 nm, krävs longitudinell sektionsobservation genom skanningselektronmikroskopi (SEM). I detta dokument erhålls en del av provet genom mekanisk delning för att erhålla den längsgående sektionen på skivan; en annan del av provet skärs delvis av en fokuserad jonstråle (FIB) för att exponera den längsgående sektionen.

resultat och diskussion

P3 kräver en icke-selektiv uppslamning

Eftersom planhetskravet efter P3 är mycket strikt tenderar slipningen av P3 att använda en icke-selektiv uppslamning. Uppslamningen har en betydande sliphastighet på kiselnitrid, kiseloxid och polysilikon. För det första måste sliphastigheten för kiselnitrid vara tillräckligt hög för att säkerställa fullständig exponering av polysilikongrinden. Om poleringshastigheten för kiseloxid är signifikant lägre än för kiselnitrid och polysilik, kan det leda till att spårregionen är betydligt konvex och försämras med överslipning. Om polysilikonets polysilik är signifikant lägre än för kiselnitrid och kiseloxid, är skillnaden i höjd mellan grinden och diket mycket känslig för otillräcklig eller överdriven slipning. Användningen av en icke-selektiv uppslamning kommer att minska variationen i höjdskillnaden mellan grinden och diket på grund av de olika P3-malningstiderna.

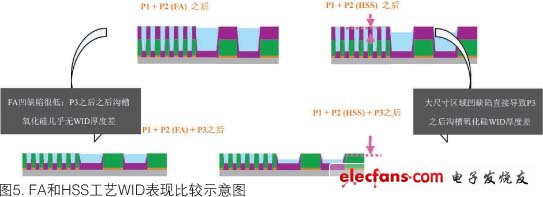

P2 FA -process kan minska skillnaden i bredt tjocklek av dike kiseloxid efter P3

FA -processen har använts i stor utsträckning för direkt slipning av grunt dike (STI). FA kan selektivt stoppa på ytan av kiselnitrid och uppvisa utmärkt poleringsplatthet och låga konkava defekter. I likhet med STI inkluderar slipningen av ILD0 också steget att stoppa på ytan av kiselnitrid. Denna extremt låga kiselnitridförlust och mycket låga kiseloxidavtagningsdefekter gör FA till nyckeln till WIW och WID -tjocklekskontroll i ILD0 -slipningsprocessen. I det grindtäta området, på grund av den lilla funktionsstorleken, är de konkava defekterna i allmänhet låga oavsett FA-processen eller den mycket selektiva slamningsprocessen (Fig. 5). Men i det perifera regionen kan funktionsstorleken nå 50 mikron eller mer, HSS -slipningsprocessen producerar i allmänhet betydande konkava defekter (> 200?), Medan FA -slipningsprocessen fortfarande upprätthåller låga konkava defekter (<50?).

Därför jämförs tjockleksskillnaden i dikelskiseloxiden efter FA -processen och HSS -processen, den förstnämnda är betydligt lägre än den senare. Eftersom P3 använder en icke-selektiv uppslamning leder de högkonkavdefekterna efter P2 direkt till en hög skillnad i widtjockleken hos dikningssilikonoxiden efter P3 (fig. 5). Skillnaden i widtjocklek efter P3 kan tydligt ses från SEM -fotografiet av den longitudinella delen av skivan.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.